Individuelle Bauteillösungen

Individuelle Bauteillösungen und kundenspezifische Gussteile bietet ZOLLERN von der Großserie bis zum Einzelstück. Wir sind Entwicklungspartner für unsere Kunden und mit mehr als 1.000 Mitarbeitern im Gussbereich eine der führenden Gießereien Europas.

Gießen ist ein Präzisionsverfahren. Es bietet enorme Designfreiheit. Die Vielzahl an möglichen Legierungen erlaubt wirtschaftliche Lösungen für unterschiedlichste Anwendungen.

- Über 500 Legierungen

- Unbegrenzte Designfreiheit, Near Netshape

- Sehr geringe Bearbeitungszugabe 0,3 - 1,5 mm

- Wirtschaftliche Lösungen

- Höchstes Qualitätsniveau

- Werkstoffentwicklung

- Concurrent Engineering

- Customer Service weltweit

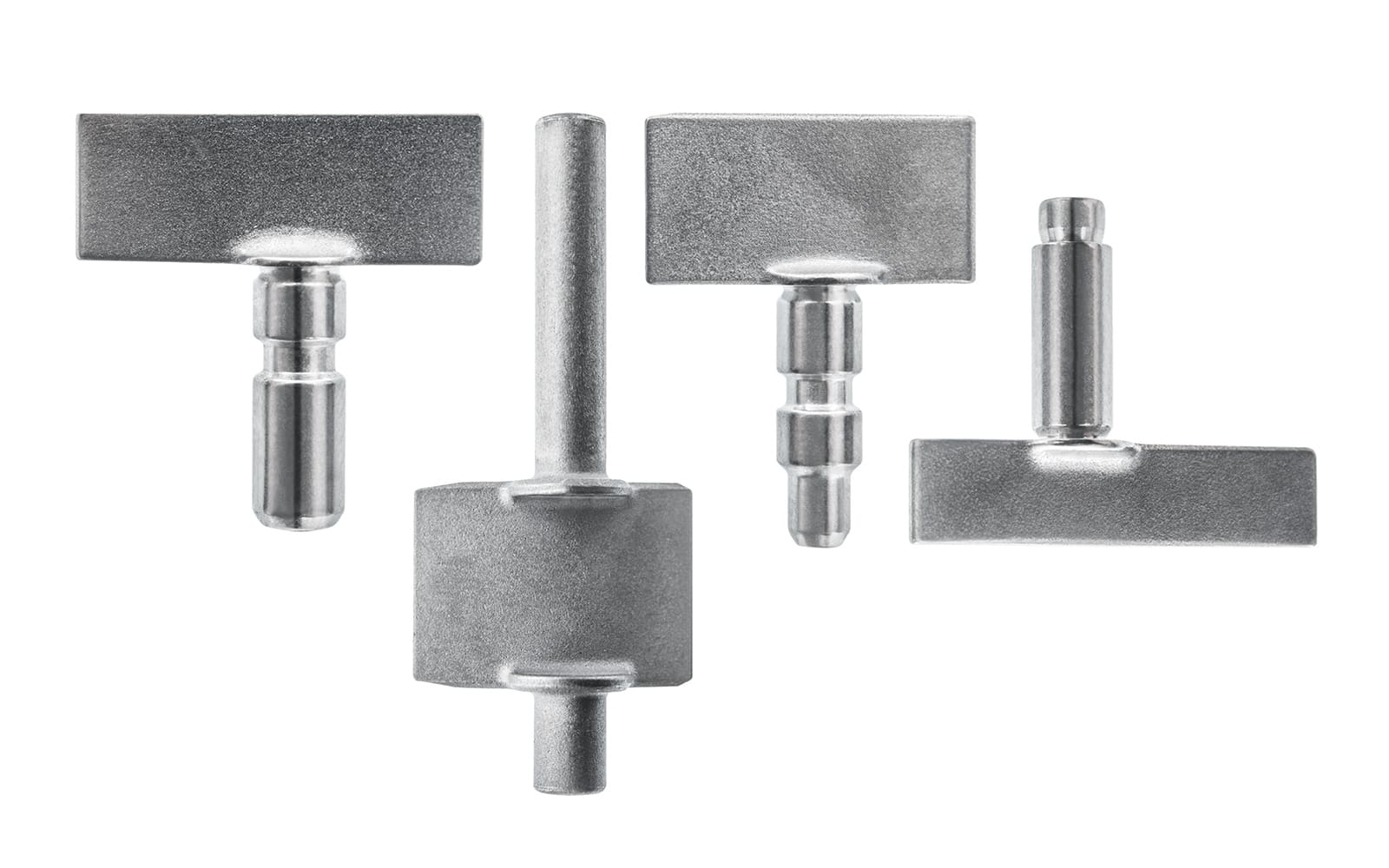

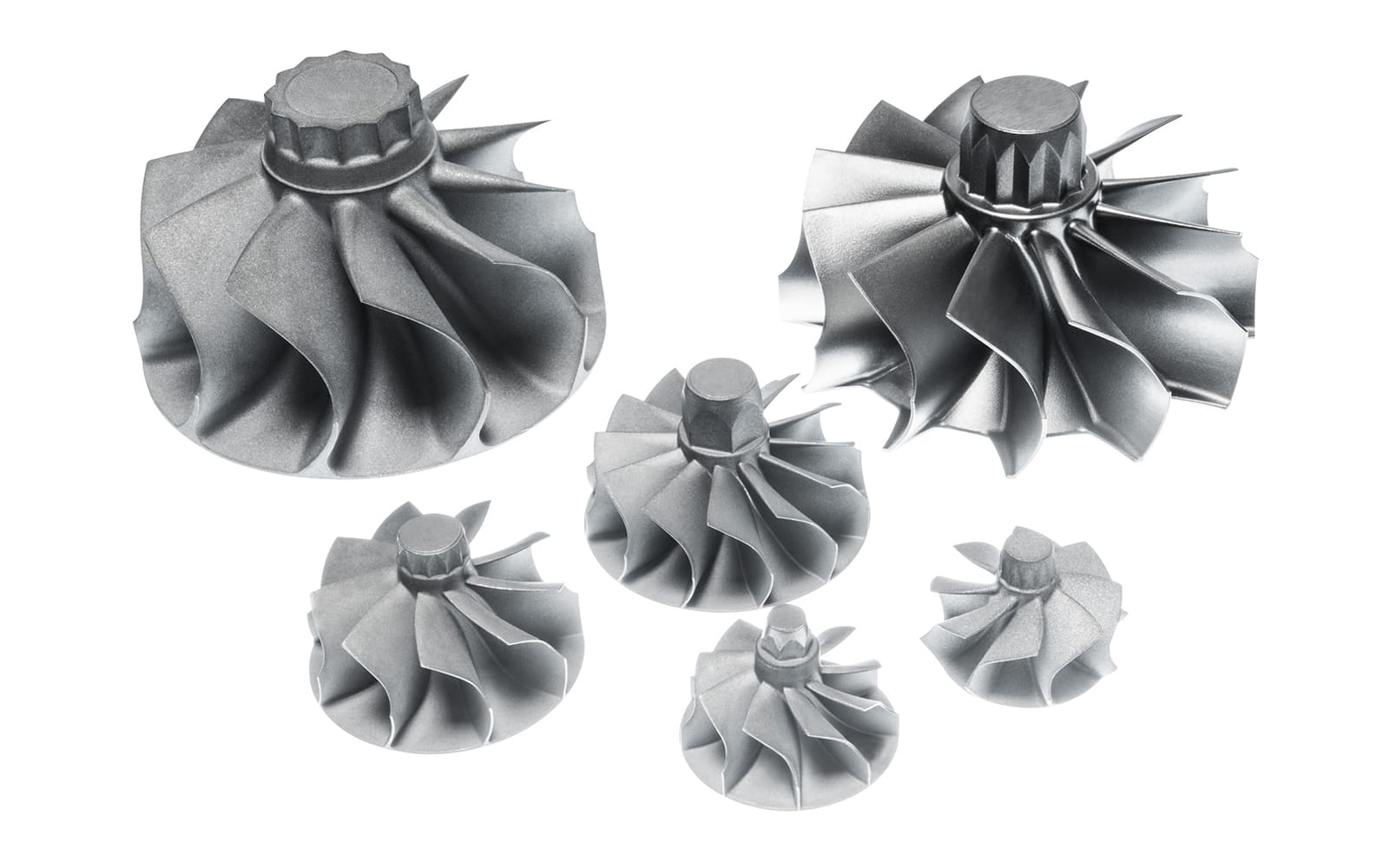

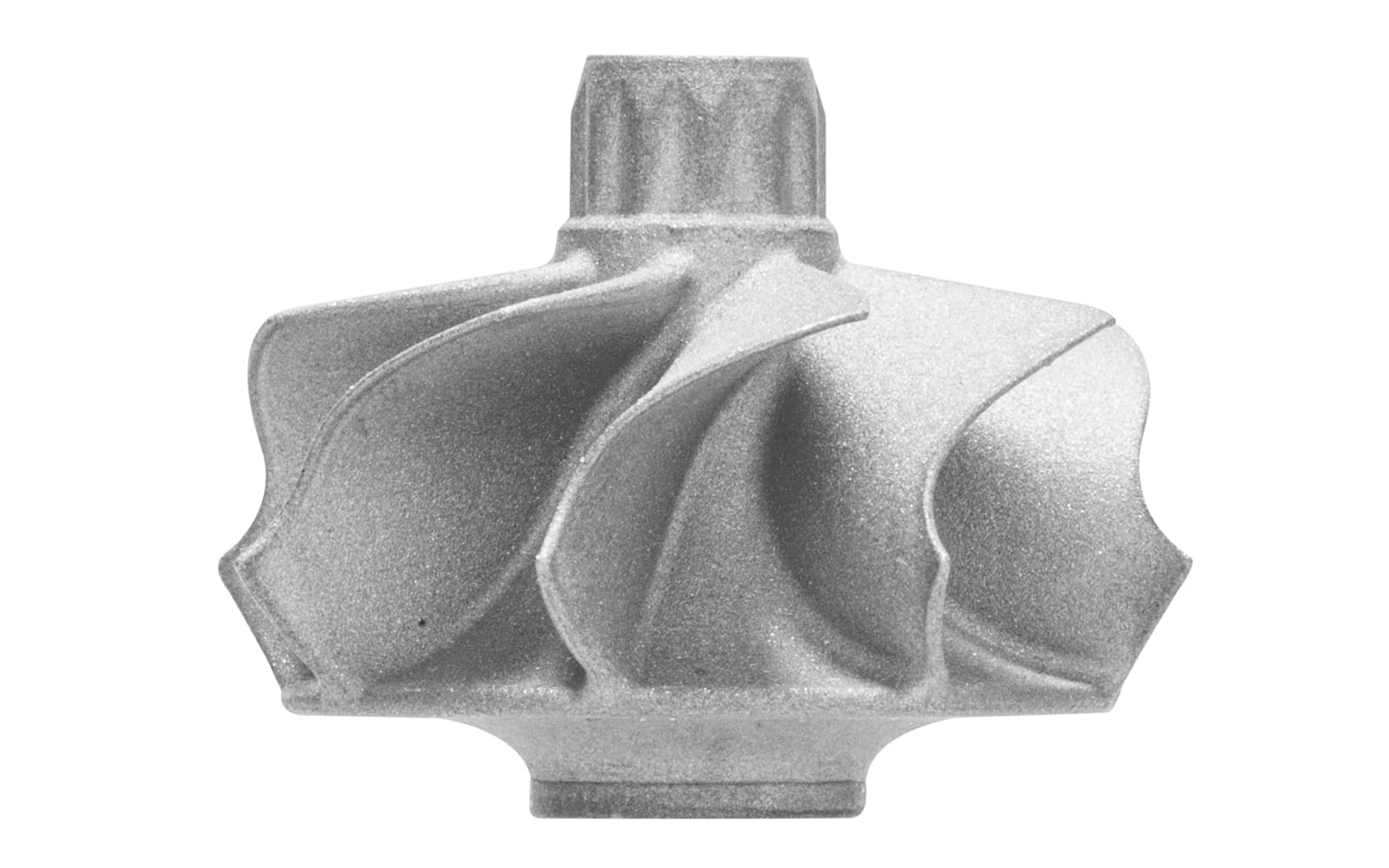

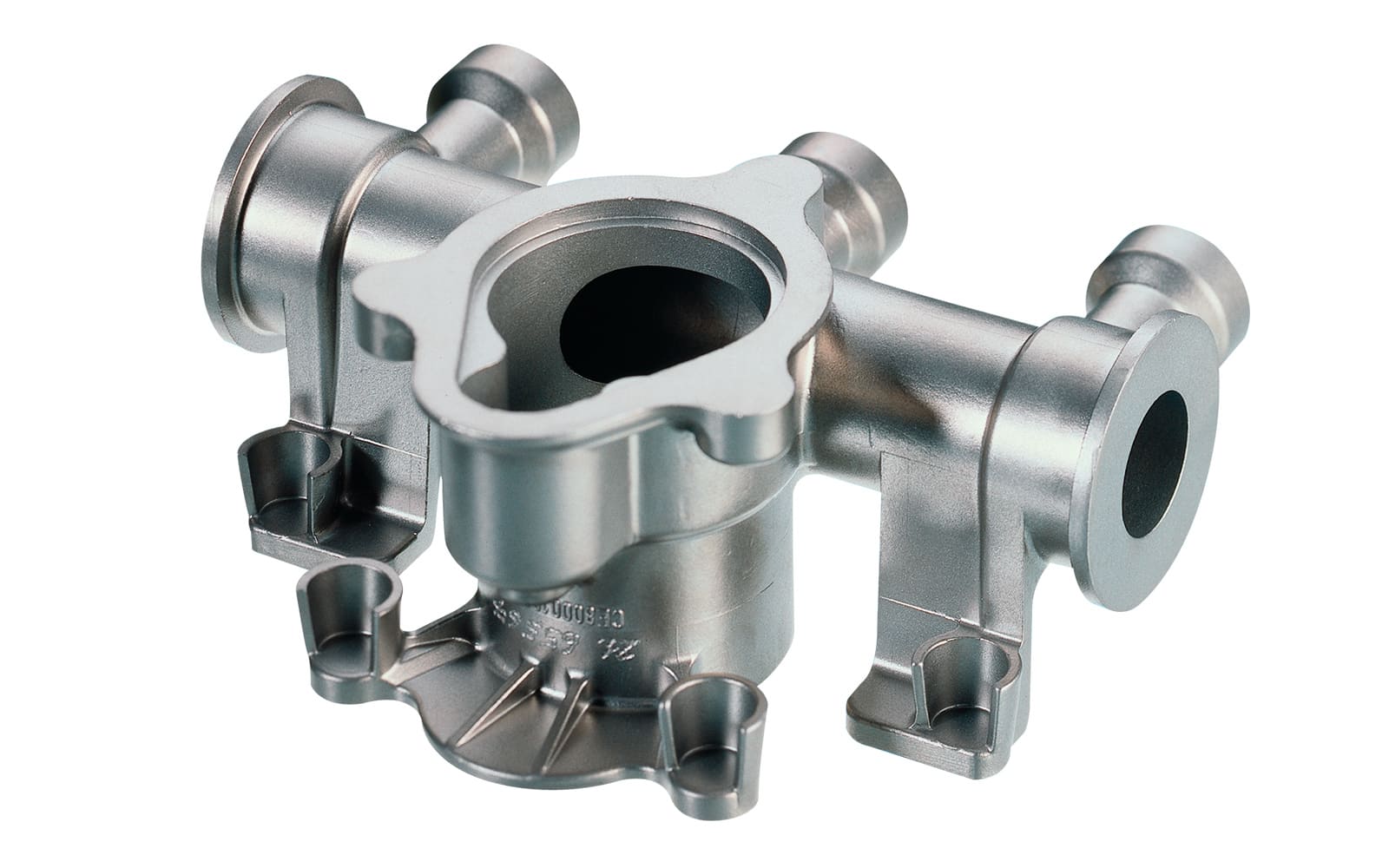

Automotive

Bauteile aus Feinguss sind in der Automobilindustrie aufgrund ihrer enormen Leistungsfähigkeit etabliert. Die hochwertigen Feingussteile von ZOLLERN erfüllen die hohen Anforderungen nach Effizienz und Leistung. Im Feingussverfahren können hochkomplexe Geometrien in besonders widerstandsfähigen Materialien bei sehr hoher Prozessstabilität abgebildet werden:

- Turbinenräder

- Klappenteller und Buchsen

- VTG Vanes – Leitschaufeln

- Finger Follower

- Planet Carriers

- Radträger für die Formel 1

- Gehäuse

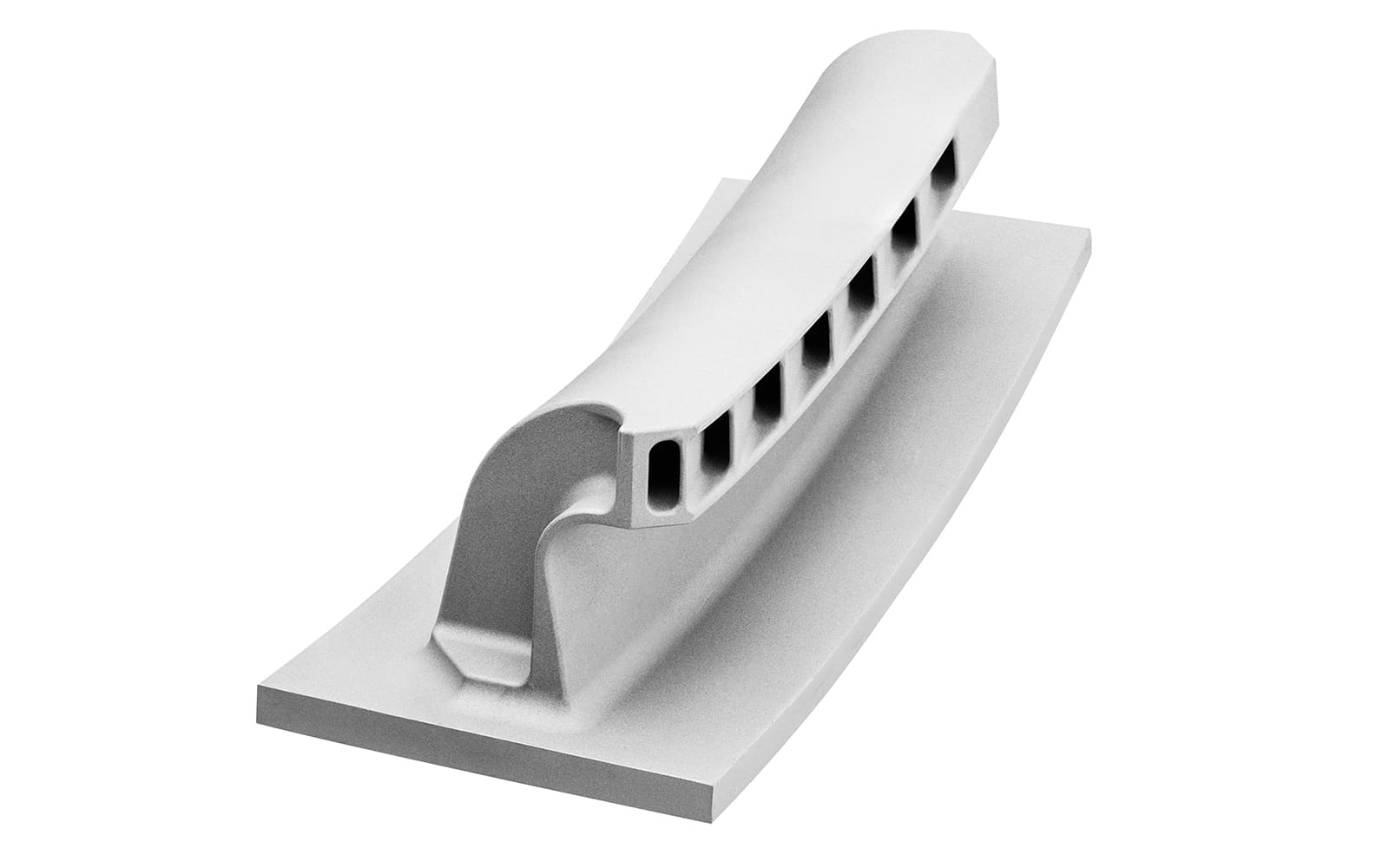

Aerospace

Ökoeffizienz und alternative Antriebskonzepte zur Reduktion von Kraftstoff, Lärm und Emission sind wichtige Zielsetzungen der Luft- und Raumfahrtindustrie. Leichtbaudesign und zugleich hochbelastbare Feingusslösungen von ZOLLERN, die aus unterschiedlichen Legierungen gefertigt werden, unterstützen diese Ziele. Eine strenge Qualitätssicherung und unser zertifiziertes Managementsystem bestätigen die hohe Qualität unserer Leistungen und Produkte:

- Leit- und Laufschaufeln, Hitzeschutzschilder, Blades & Vanes

- Landeklappenprofile, Landeklappenaufnahmen, Gehäuse

- Fahrwerk und Strukturbauteile

- Gehäuse für optische-, elektronische- und Treibstoffsysteme

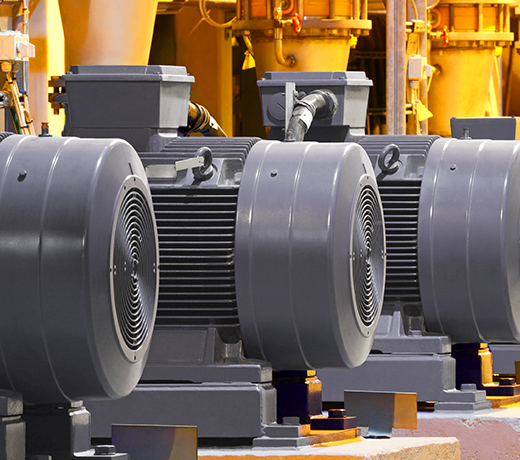

Energy

Die leistungsfähigen Gussteile von ZOLLERN sind wichtige Komponenten in Anlagen zur Energiegewinnung. Oft sind sie die Kernkomponenten in unterschiedlichen Gebieten:

- Öl und Gas

- Wasser, Windkraft

- Kohle

- Erneuerbare Energien

- Nukleareenergie

Hier dienen sie beispielsweise als:

- Strukturbauteile sowie Vanes & Blades für Industrielle Gasturbinen

- Kernbauteile in der Tiefbohrtechnik

- Francisräder, Turgoräder, Peltonräder (auch Retrofitting)

- Kaplanschaufeln, Laufschaufeln

- Statorpressringe für Generatoren

- Schaufeln für REA-Lüfter

- Polköpfe, Polträger und Anschlussstücke

- Brennerkomponenten für Gasturbinen

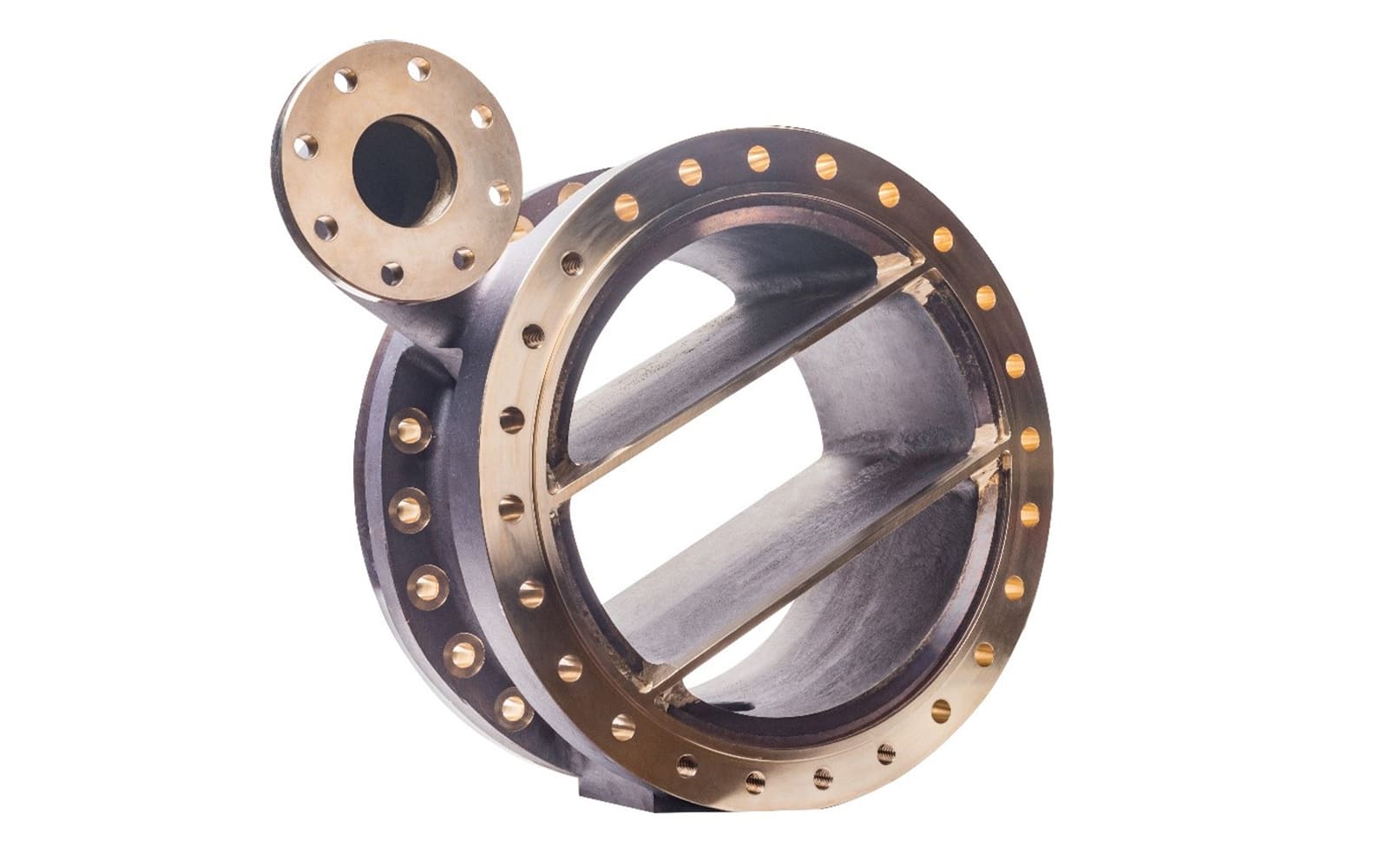

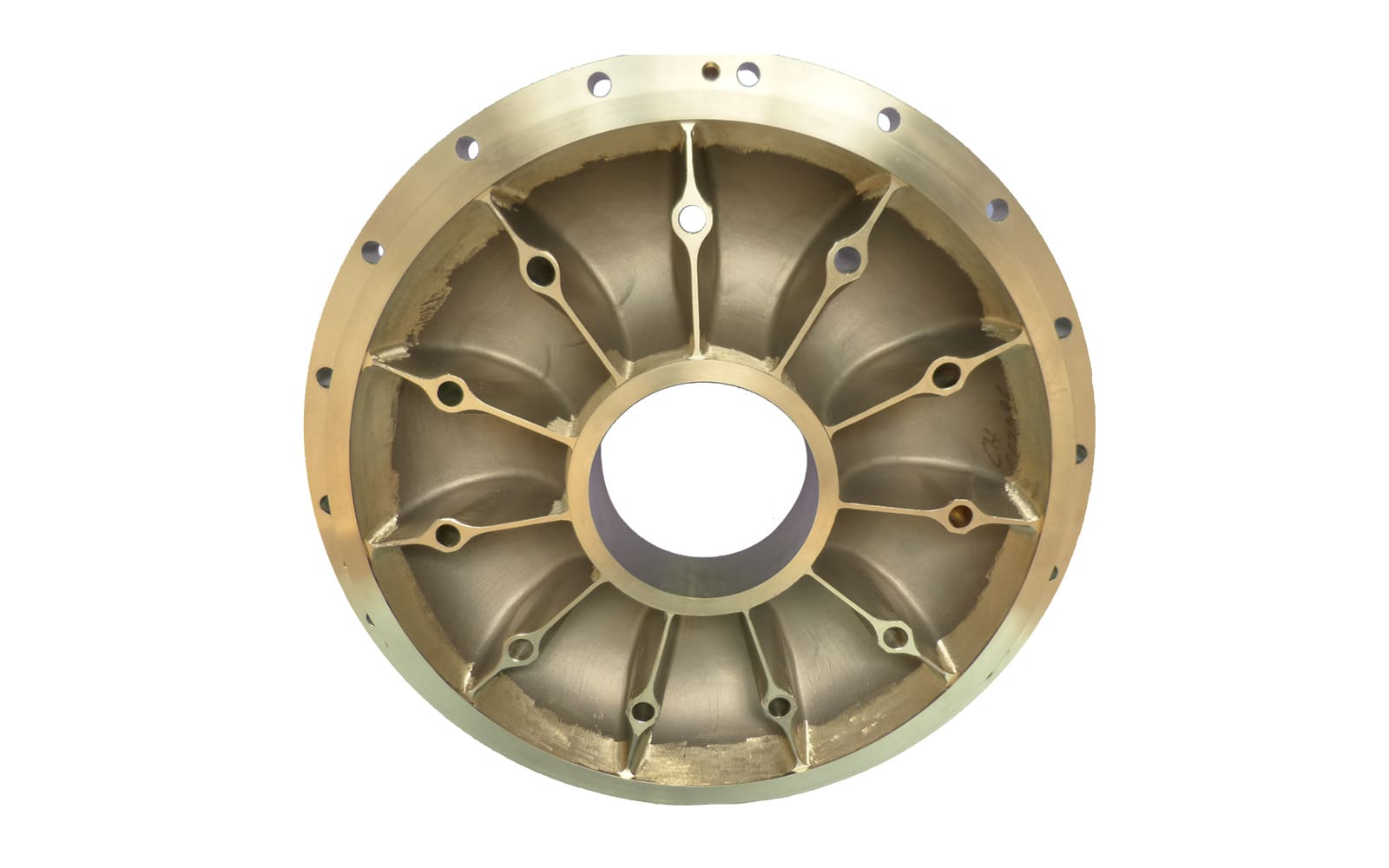

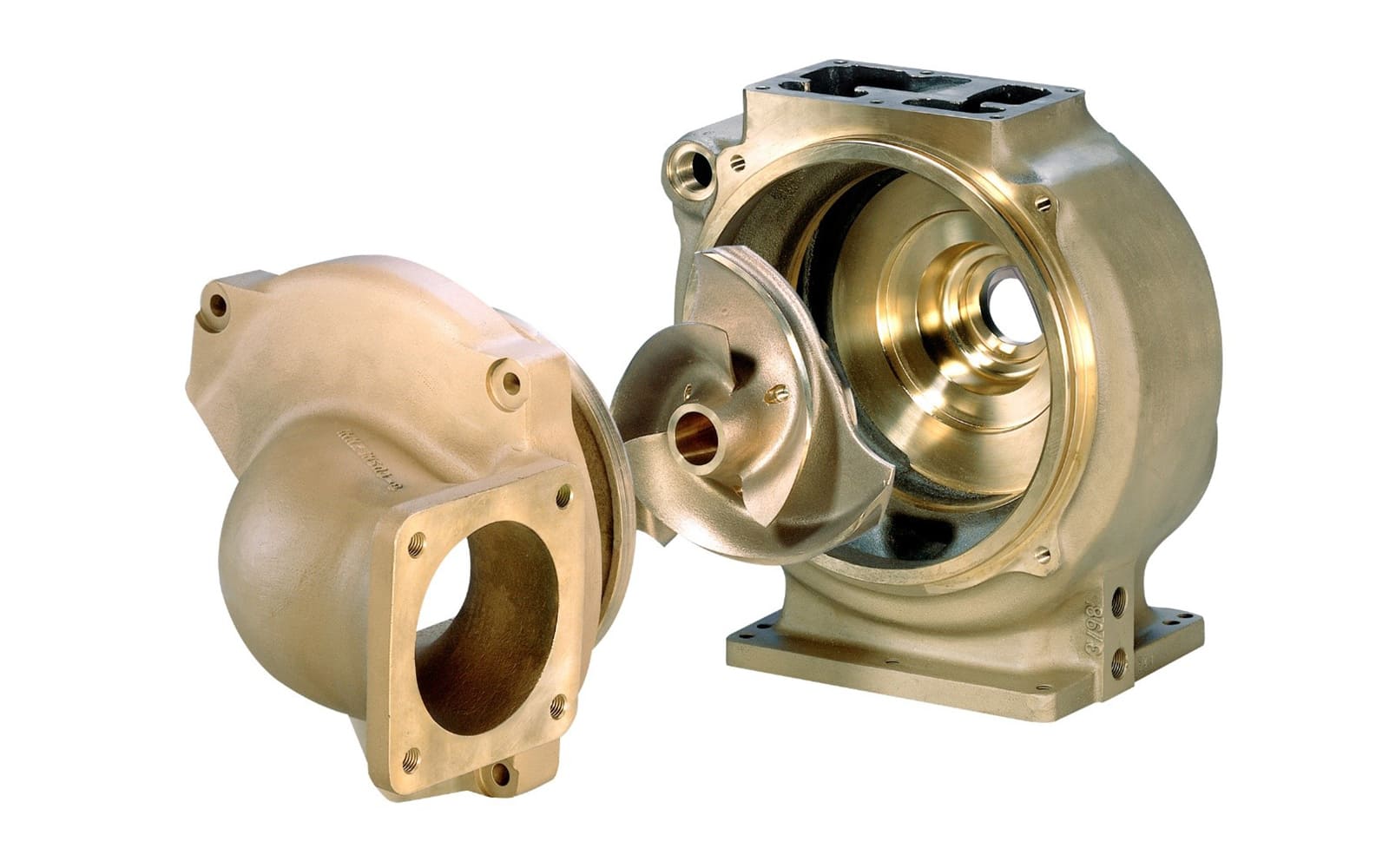

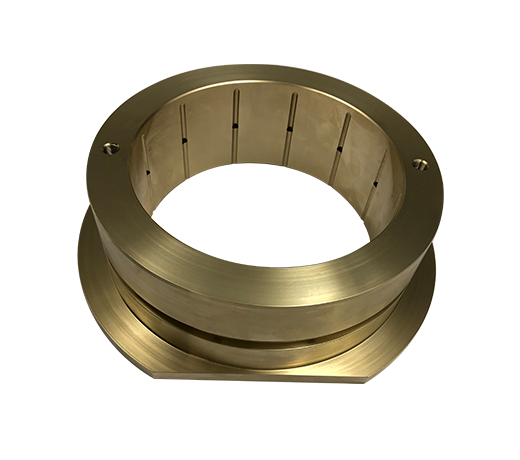

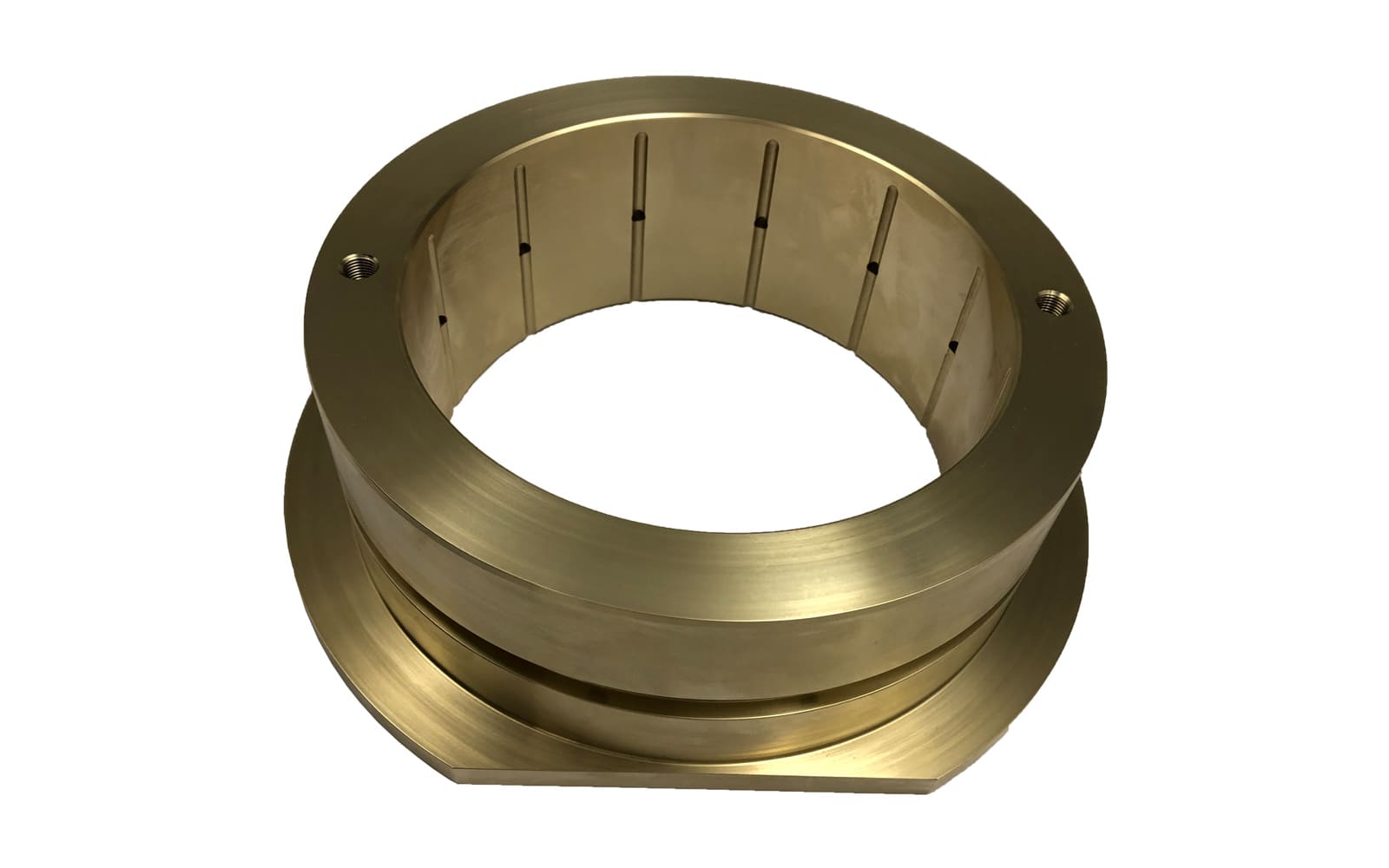

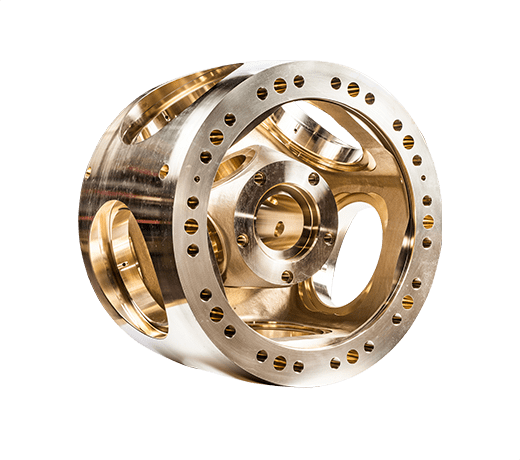

Maritime

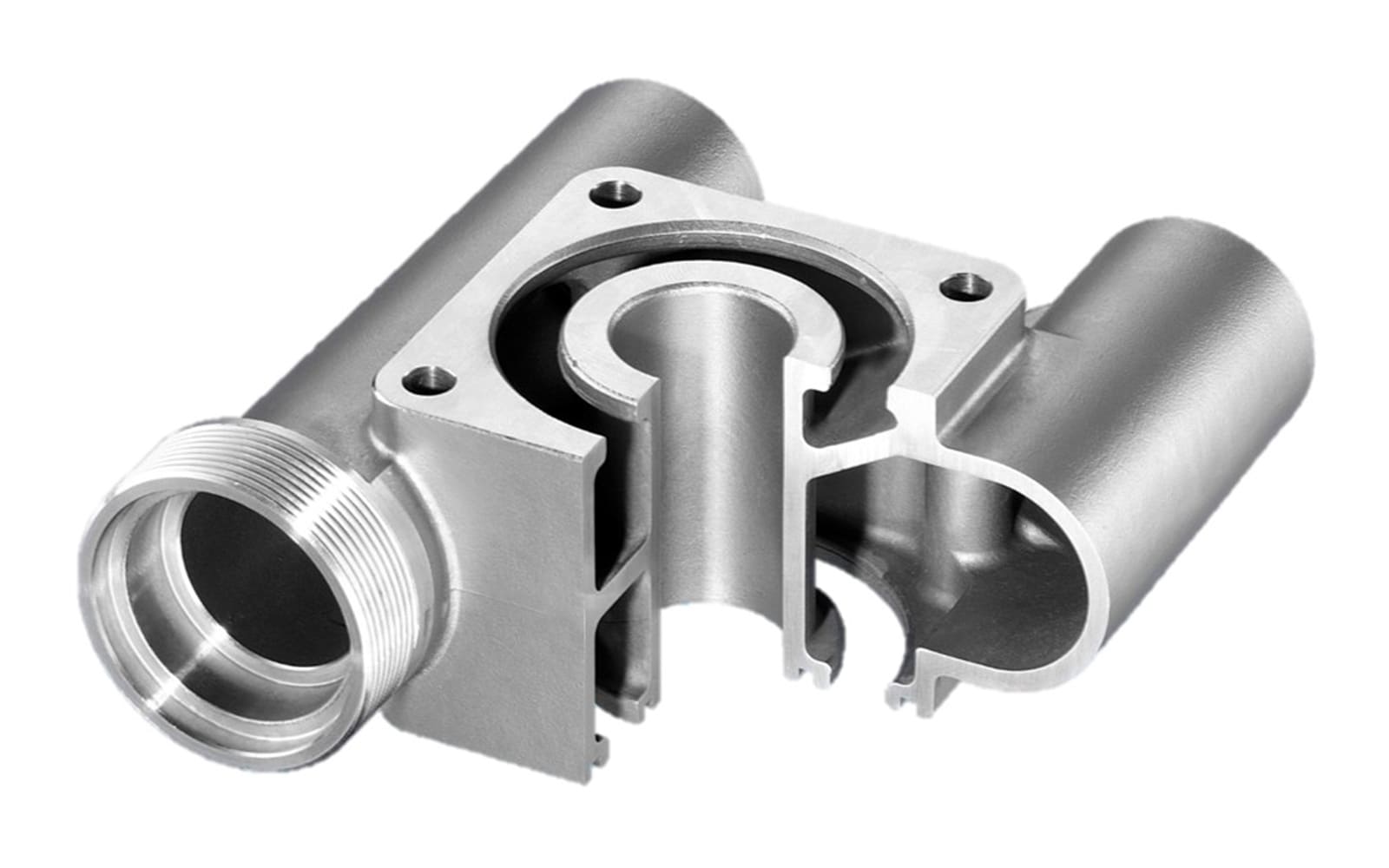

Gegossene Bauteile aus Kupferlegierungen und Stahllegierungen überzeugen durch Korrosionsbeständigkeit, geometrische Komplexität und besonders hohe Gussqualität:

- Festpropeller sowie Nabengehäuse und Schaufeln für Verstellpropeller

- Hochdruckarmaturen und Sicherheitsarmaturen für U-Boote

- Ventilgehäuse für Abgasführung, Seewasserbehandlung und Ballastwasserbehandlung

- Motorengehäuse

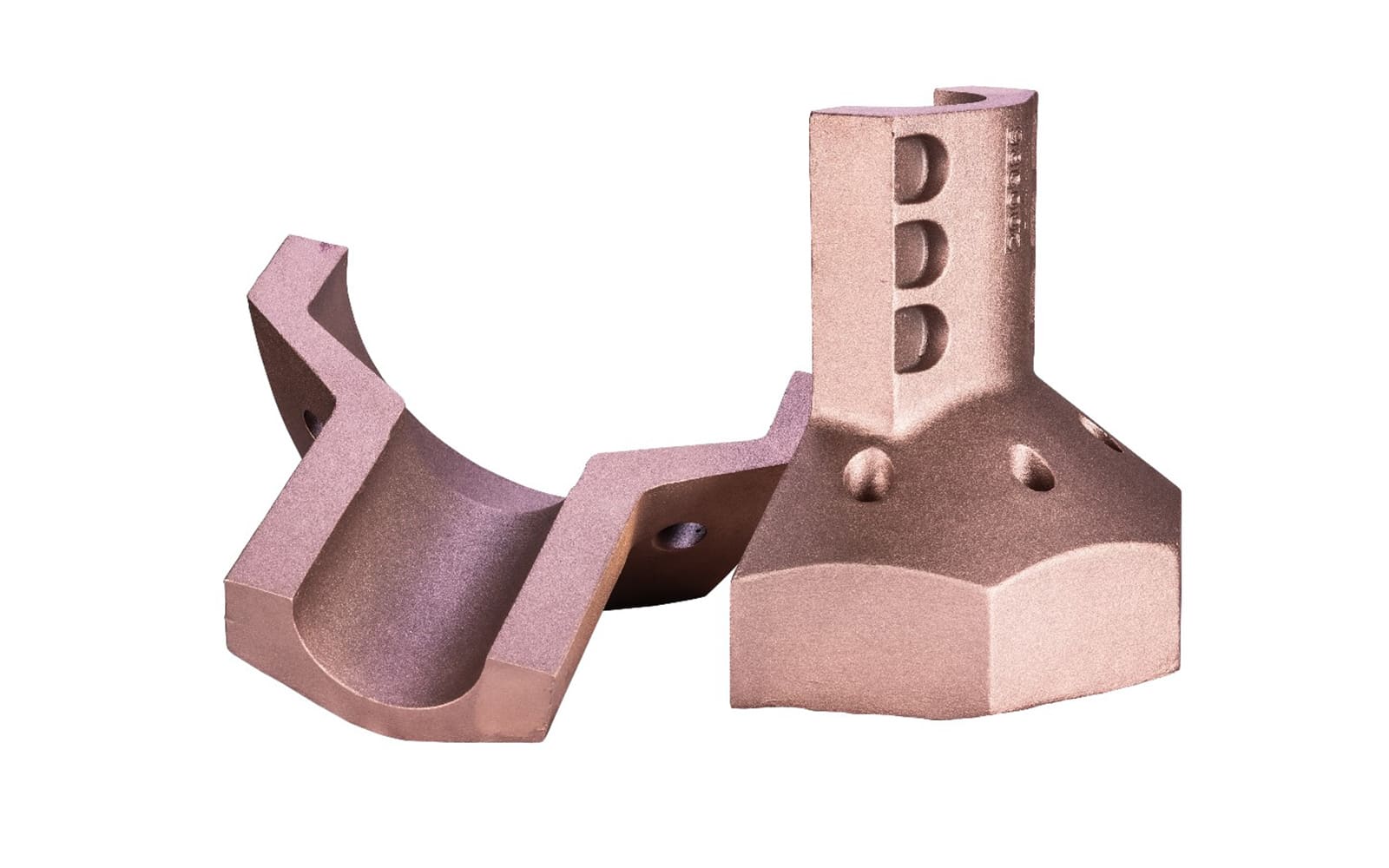

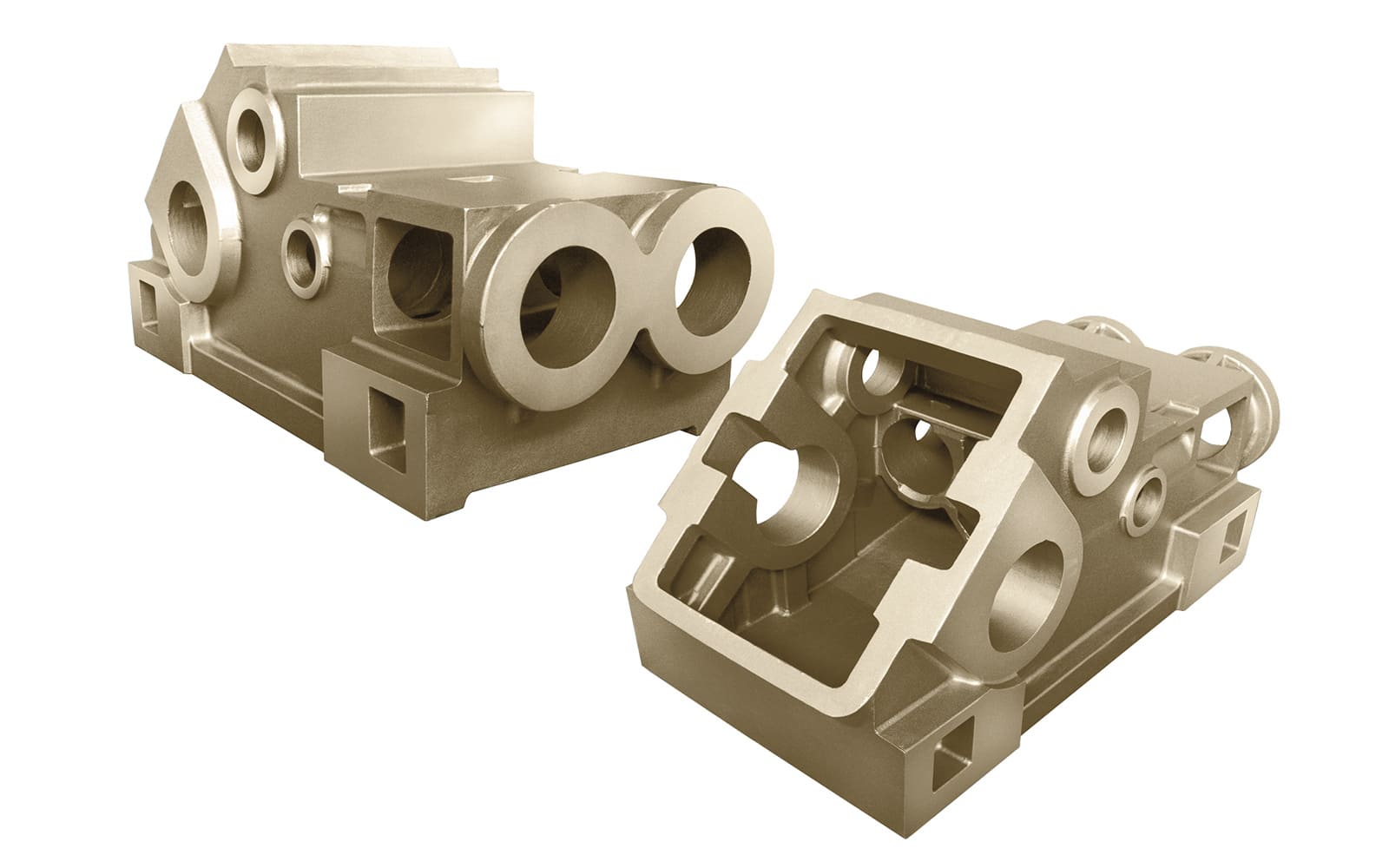

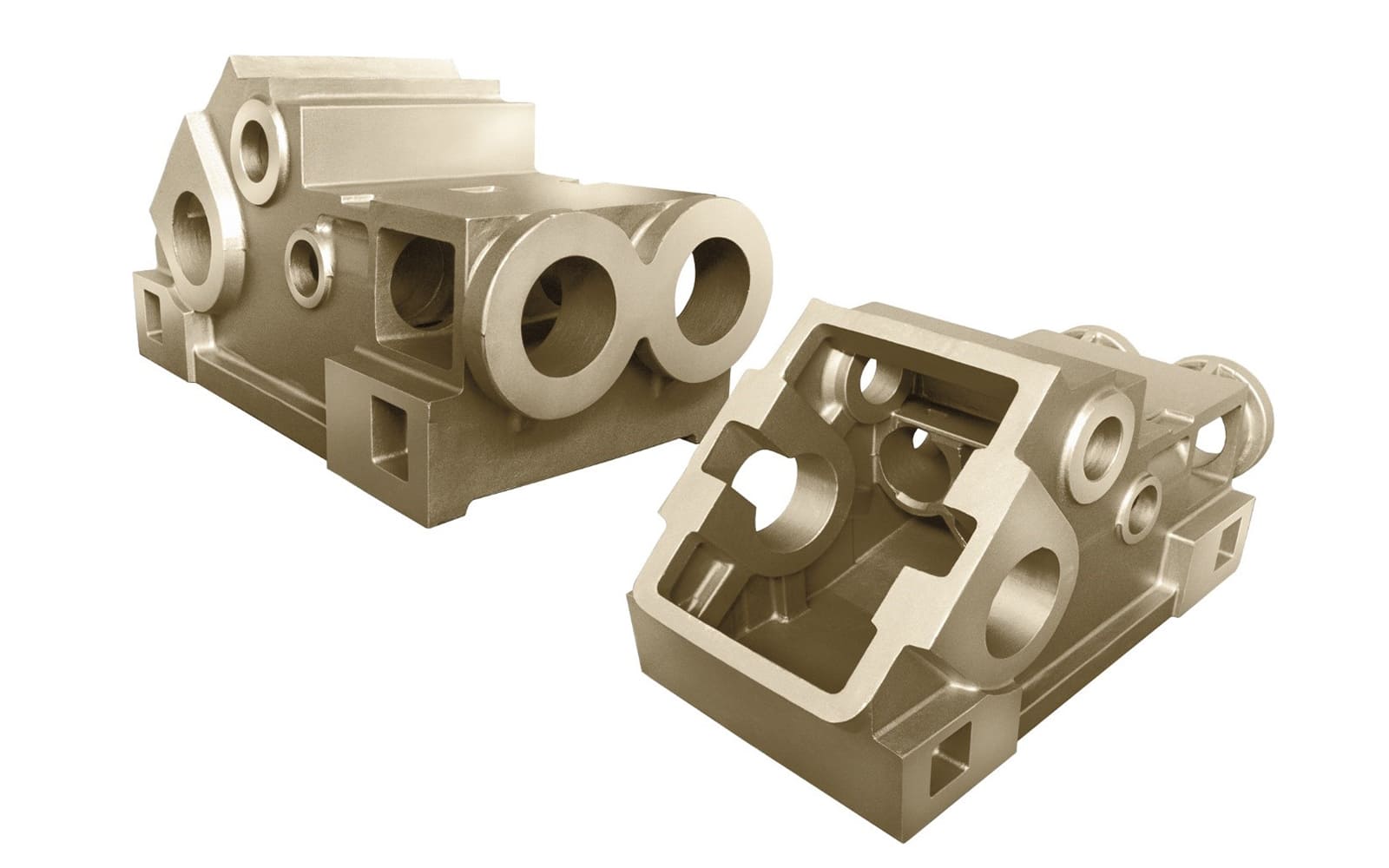

Industrial Components

In nahezu jedem technischen Bereich erfüllen die anspruchsvollen Gussteil-Lösungen von ZOLLERN höchste Anforderungen, beispielsweise als:

- Gussteile für den Maschinenbau

- Ringe und Segmente für Großwälzlager

- Kokillen für Quarzglasfertigung

- Gehäuse und Deckel, z. B. für Wärmetauscher

- Gussteile für Lebensmittel- und Verpackungsmaschinen

- Elektrodenhalter mit eingegossenem Kühlrohr

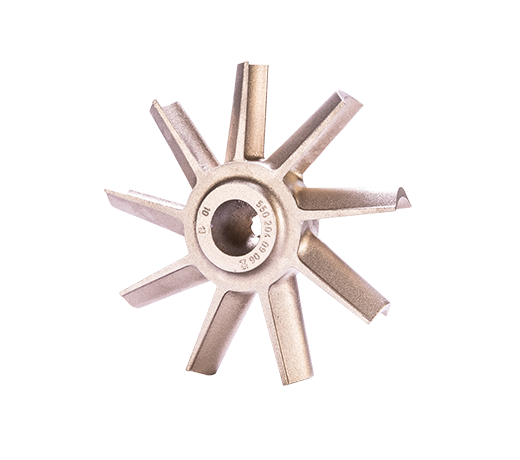

Pumps

Gussteile aus Kupfer- und Stahllegierungen widerstehen hohen Drücken, sind beständig gegen Korrosion und Abrasion und finden ihren Einsatz in Pumpen an Land sowie über und unter Wasser:

- Kolbenpumpengehäuse

- Spiralgehäuse

- Laufräder

- Laufradnaben

- Flügel

- Spaltringe

- In Förderpumpen für Oil & Gas, Medizintechnik, Lebensmittel, Frischwasser und Abwasser.

- In Kühlwasserpumpen für Atomkraftwerke sowie Über- und Unterwasserschiffe.

- In Löschwasserpumpen, in Pumpen auf U-Booten und Bohrinseln und sonstigen maritimen Anwendungen.

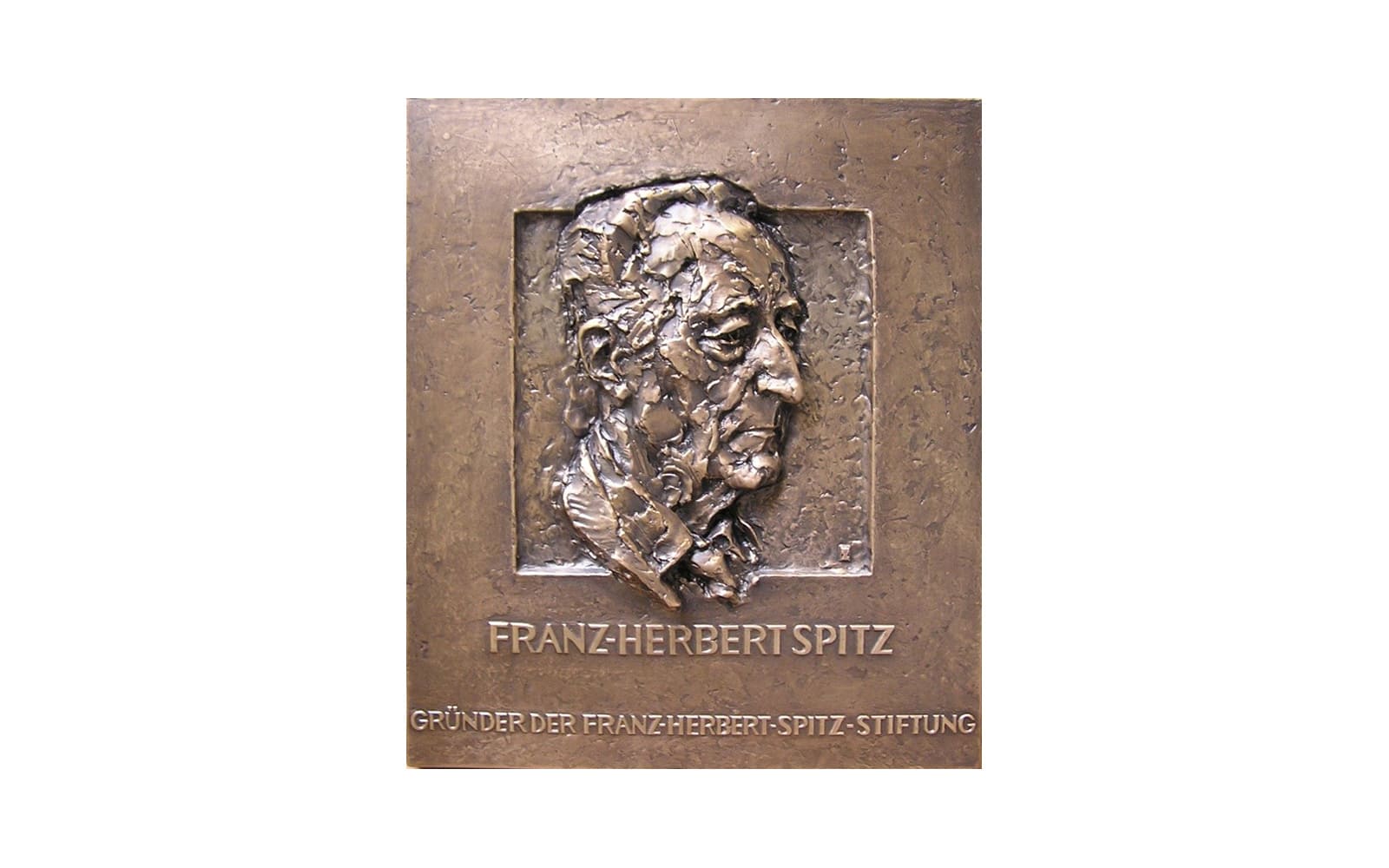

Arts

Die Ideen von Künstlern setzen wir in einzigartige Gussprodukte um. Mit Hilfe von CAD, Gusssimulationsanwendungen und viel Erfahrung im Kunstguss entstehen Gussteile für Skulpturen, die ganz besondere Qualitätsansprüche erfüllen.

Durch gelenkte Erstarrung beim Gießprozess entstehen nahezu porenfreie Oberflächen unter der Gusshaut. Die modelllose Fertigung mittels Formstofffräsen erhöht die Wirtschaftlichkeit der künstlerischen Gussprodukte.

- Arts und Kunstgussteile, gefertigt nach Datensatz und gefräster Form oder nach beliebigem Modell, aus Segmenten aufgebaut oder als Monoblock gegossen.

Mehr als 500 Legierungen für individuelle Anforderungen

ZOLLERN vergießt nahezu jede genormte Legierung. Auch nicht genormte Sonderlegierungen werden nach Kundenanforderung erstellt oder über bestehende Legierungen modifiziert.

Feinguss Legierungsgruppen

- Eisen- und Stahllegierungen

- Warmfest und hitzebeständiger Stahlguss

- Werkzeugstähle

- Einsatzstähle

- Vergütungsstähle

- Rost- und säurebeständige Stähle

- Sonderwerkstoffe

- Nickelbasis-Superlegierungen

- Ungerichtet erstarrt (EQX)

- Gerichtet-stängelkristallin erstarrt (DS)

- Einkristalline erstarrt (SX)

- Cobalt-Superlegierungen

- Stellite

- Implantat-Werkstoffe

- Aluminiumlegierungen

Vakuum-Feinguss

Bodenabstich-Verfahren

Hochproduktives Schmelz- und Gießverfahren für komplexe Bauteile aus hochwarmfesten Werkstoffen. Auch große Stückzahlen können in kurzer Zeit mit einer sehr hohen Reproduzierbarkeit gefertigt werden.

- Von Einzelteilen bis zu Großserien

- Hoher Reinheitsgrad

- Möglichkeit einer gezielten Kornfeinung an den Gussteilen

- Hoher Automatisierungsgrad

Kipptiegelverfahren

Schmelz- und Gießverfahren für die Herstellung komplexer Bauteile aus hochwarmfesten Werkstoffen mit hoher Reinheit, bei sehr guter Reproduzierbarkeit.

- Von Einzelteilen bis zu Großserien

- Sehr hoher Reinheitsgrad

- Hoher Automatisierungsgrad in der Fertigung, autonomes Gießen durch Gießzelle (Vorwärmen bis Abkühlen)

Offener Feinguss

Konventionelles Verfahren

Der konventionelle offene Feinguss ist ein Wachsausschmelzverfahren, das sich durch nahezu unbegrenzte Auswahl an Legierungen auszeichnet.

- Bauteilgewicht von bis zu 100 kg

- Manuelles Abgießen der Traube an sauerstoffhaltiger Umgebung

- Formfüllung erfolgt manuell über Pfanne und wird über die Gießgeschwindigkeit gesteuert

- Maximale Bauraumgröße 600 x 600 x 550 mm

Roll-Over Technologie

Mit der Roll-Over-Technologie wird eine sehr hohe Materialqualität erreicht. Nach Aufschmelzen der Legierung rotiert der Ofen in wenigen Sekunden um 180 Grad. Dabei wird die direkt am Ofen angeflanschte Formschale präzise und turbulenzarm, auch unter Einsatz von Schutzgas, gefüllt.

- Einfluss von Sauerstoff wird durch den Einsatz einer Inertgas-Glocke eliminiert

- Maximale Bauraumgröße 580 x 400 mm Durchmesser

- Maximales Gießgewicht 100 kg

Sandguss

Das Sandguss-Verfahren bietet hohe Gestaltungsfreiheit und die wirtschaftliche Herstellung komplexer Bauteile mit Hinterschnitten und Hohlräumen

- Einzelteile und Kleinserien

- Fertigung nach Dauermodell, verlorenem Modell oder auf Basis gedruckter/gefräster Formteile

- Teilegewichte: Cu-Legierungen bis 8.000 kg, Stahllegierungen bis 2.500 kg

- Fertigung mittels verlorener Form

Croningguss / Maskenguss

Mit dem Croningguss oder Maskenguss können komplexe Bauteile mit Hohlräumen und hoher Oberflächengüte wirtschaftlich gefertigt werden

- Oberflächengüte Ra 6,3 µm

- große Serien

- metallische Modelle

- Gewichtsspektrum bis ca. 20 kg

- Teileabmessungen bis ca. 400 x 250 x 200 mm

- Fertigung mittels verlorener Form

- Entwicklungspartnerschaft - von der Idee bis zum fertigen Produkt

- Gussteiloptimierung, Gusssimulation

- Modelllose Fertigung

- Technische Beratung

- Eigener Werkzeugbau

- Feinguss Richtlinien

- Legierungen Feinguss

- Sandguss, Legierungen

- Legierungen Stahlguss und Kupfergusslegierungen

- Sandguss für Luftfahrt

- Sandgussteile für Maritim und Offshore

- Sandguss für Umformtechnik, Formenbau

- Sandguss für Wasserkraftturbinen

- Feinguss für Automoblindustrie

- Gussteile für Gasturbinen, Aero Derivate

- EN 9100 Portugal

- EN 9100 ZGF ZGM Laucherthal Soest Portugal

- IATF 16949 Portugal

- IATF 16949 ZGF ZST Laucherthal

- ISO 9001 Soest

- ISO 9001 ZGF ZST Laucherthal

- ISO 9001 Rumänien

- NADCAP NDT ZGF Laucherthal

- NADCAP Welding ZGF Laucherthal

- ISO 14001 Umwelt Management System

- ISO 50001 Energie Management System

- ABS ZGM Foundry Laucherthal